Założona w 1998 roku i mająca siedzibę w Quanzhou w prowincji Fujian, firma Fujian Jinqiang Machinery Manufacturing Co., Ltd. stała się wiodącym przedsiębiorstwem high-tech w chińskim przemyśle elementów złącznych. Specjalizuje się w szerokiej gamie produktów, w tym:śruby i nakrętki kół, śruby centralne, Śruby U, łożyska i sworznie sprężyste — Jinqiang oferuje kompleksowe usługi obejmujące produkcję, przetwarzanie, logistykę i eksport. Jednak tym, co naprawdę wyróżnia firmę na konkurencyjnym rynku globalnym, jest jej bezkompromisowe zaangażowanie w kontrolę jakości: każdy element złączny opuszczający jej zakład przechodzi rygorystyczne testy, a do klientów trafiają tylko te, które spełniają rygorystyczne standardy.

W branży, w której nawet najmniejszy element może mieć wpływ na bezpieczeństwo – czy to w montażu samochodów, maszynach budowlanych, czy zastosowaniach lotniczych – protokoły kontroli jakości firmy Jinqiang to nie tylko procedury, ale fundament filozofii. „Śruba lub nakrętka może wydawać się nieistotna, ale jej awaria może mieć katastrofalne skutki” – wyjaśnia Zhang Wei, dyrektor ds. zapewnienia jakości w firmie Jinqiang. „Dlatego stworzyliśmy wielowarstwowy system kontroli, który nie pozostawia miejsca na błędy”.

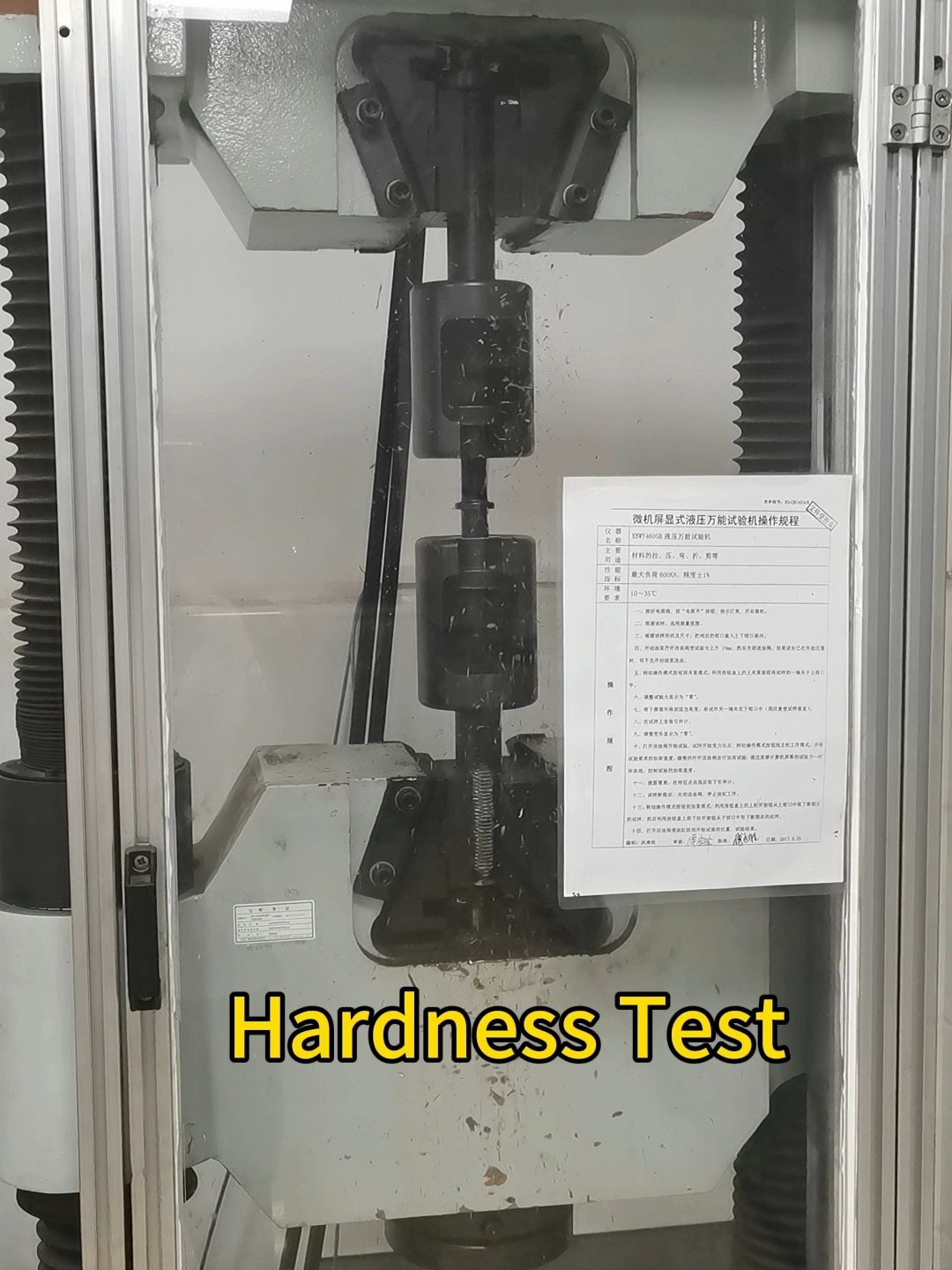

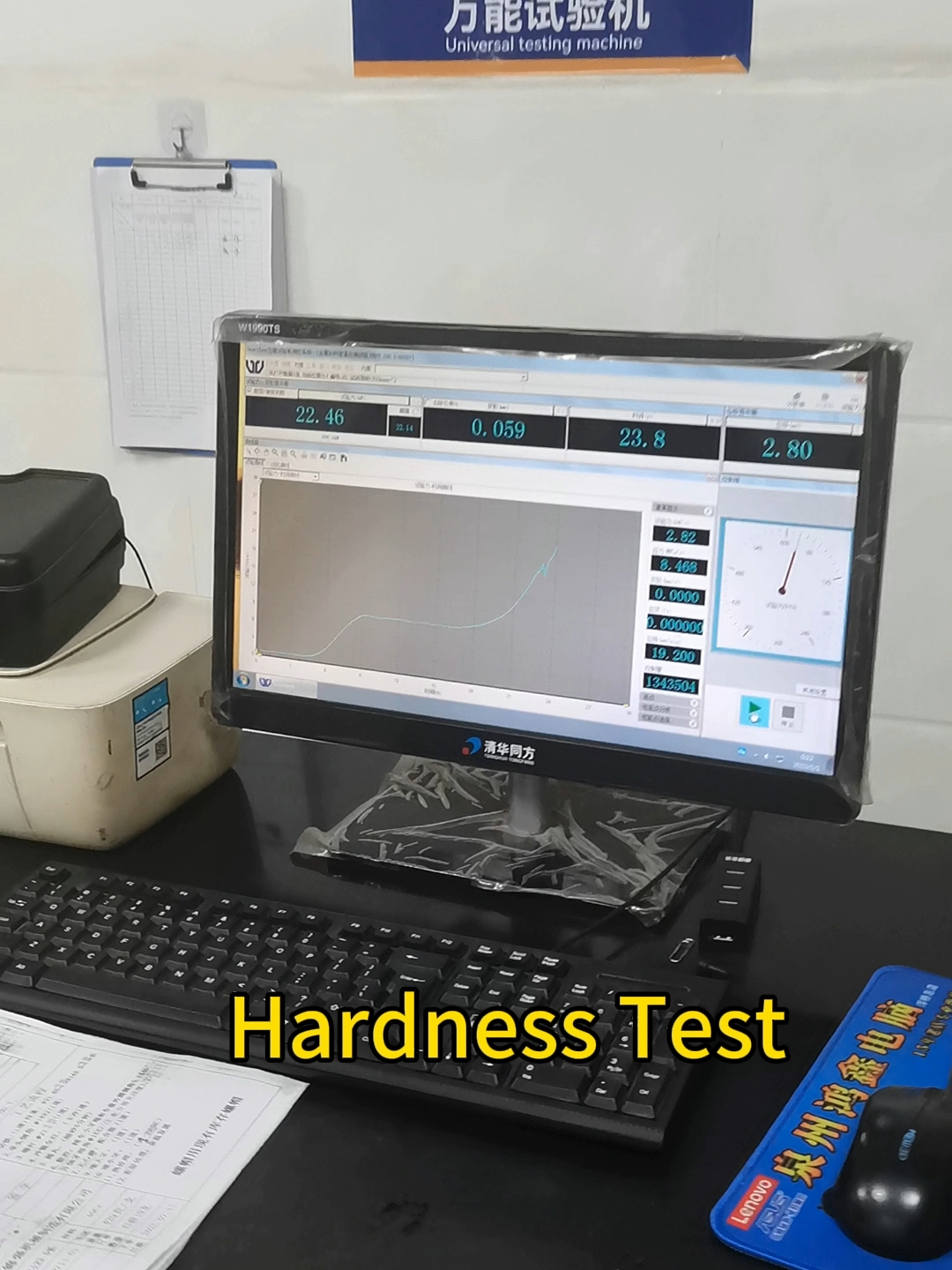

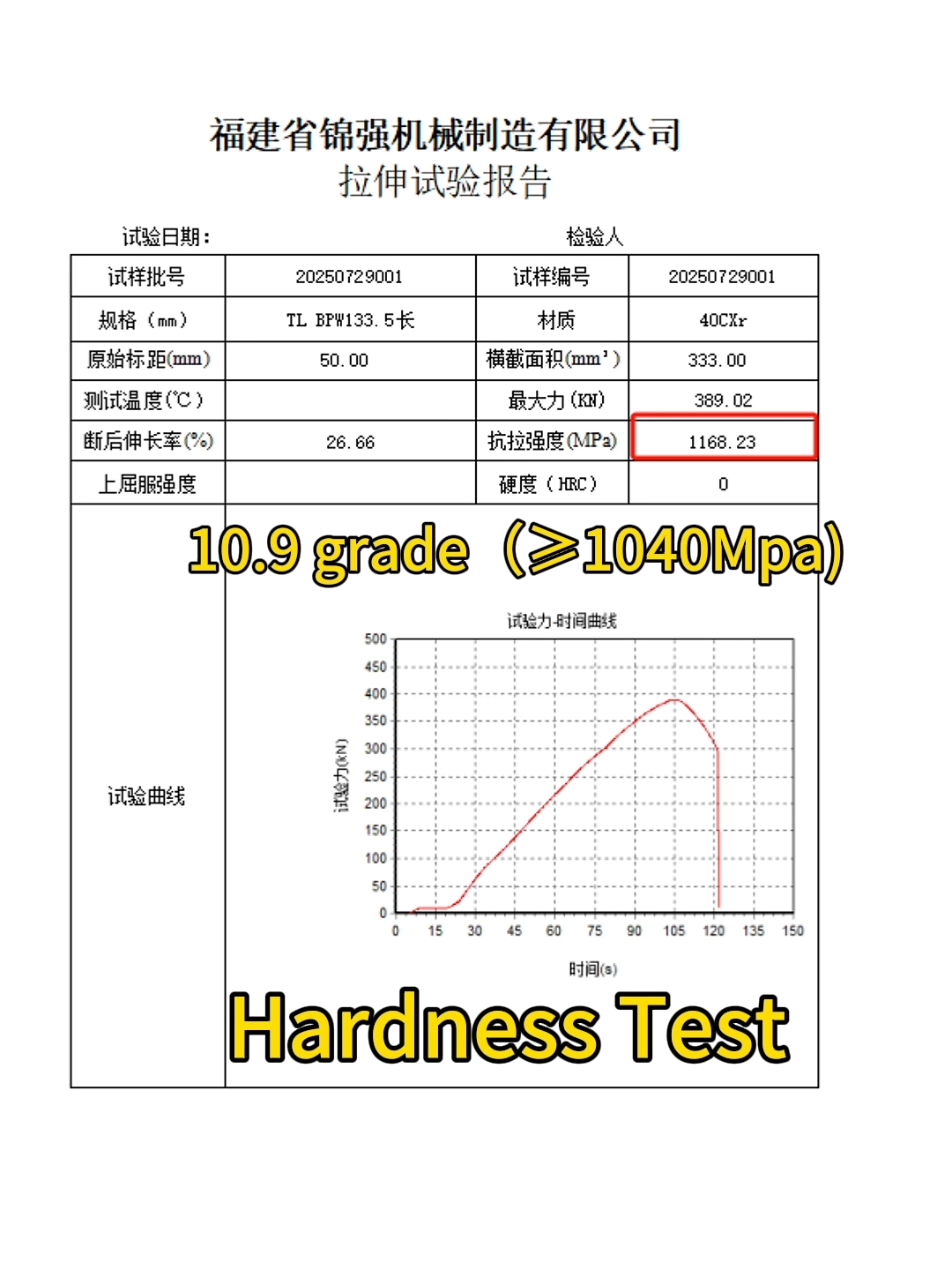

Proces rozpoczyna się na długo przed rozpoczęciem produkcji. Surowce – głównie wysokogatunkowe stale stopowe i stale nierdzewne – poddawane są rygorystycznym kontrolom po dostarczeniu. Próbki są testowane pod kątem wytrzymałości na rozciąganie, ciągliwości i odporności na korozję za pomocą zaawansowanych spektrometrów i twardościomierzy. Do produkcji dopuszczone są wyłącznie materiały spełniające międzynarodowe standardy, takie jak normy ISO i ASTM. Koncentracja na integralności surowców gwarantuje solidność fundamentów każdego elementu złącznego.

Podczas produkcji precyzja jest priorytetem. Jinqiang wykorzystuje najnowocześniejsze centra obróbcze CNC i zautomatyzowane urządzenia kuźnicze, które pracują z tolerancjami do ±0,01 mm. Systemy monitorowania w czasie rzeczywistym śledzą zmienne, takie jak temperatura, ciśnienie i zużycie narzędzi, ostrzegając operatorów nawet o drobnych odchyleniach, które mogą wpłynąć na jakość. Każdej partii przypisany jest unikalny kod identyfikacyjny, który pozwala zespołom śledzić każdy etap produkcji – od kucia, przez gwintowanie, po obróbkę cieplną – zapewniając pełną rozliczalność.

Postprodukcja, czyli najbardziej rygorystyczna faza, rozpoczyna się w fazie postprodukcyjnej. Każdy element złączny przechodzi szereg testów symulujących rzeczywiste warunki. Gwinty są sprawdzane pod kątem jednorodności za pomocą czujników cyfrowych, a testy obciążeniowe mierzą zdolność śruby do wytrzymywania momentu obrotowego bez zerwania lub zerwania. Testy w mgle solnej oceniają odporność na korozję, wystawiając próbki na działanie trudnych warunków atmosferycznych nawet przez 1000 godzin, aby upewnić się, że wytrzymają ekstremalne warunki pogodowe lub przemysłowe. W przypadku krytycznych elementów, takich jak śruby kół, przeprowadzane są dodatkowe testy zmęczeniowe, poddawane wielokrotnym naprężeniom, aby symulować wymagania transportu długodystansowego lub pracy ciężkiego sprzętu.

„Nasi inspektorzy są szkoleni w zakresie skrupulatności – jeśli element złączny odbiega od specyfikacji nawet o 0,1 mm, jest odrzucany” – zauważa Zhang. Odrzucone elementy nie są wyrzucane przypadkowo, ale analizowane w celu zidentyfikowania przyczyn źródłowych, takich jak kalibracja maszyn, skład materiału czy błąd ludzki. To podejście oparte na danych jest wykorzystywane w inicjatywach ciągłego doskonalenia, umożliwiając firmie Jinqiang udoskonalanie procesów i dalszą redukcję liczby defektów.

To zaangażowanie w jakość zaowocowało uzyskaniem przez Jinqiang certyfikatów od światowych ekspertów, IATF 16949 (dla komponentów samochodowych). Co ważniejsze, firma zyskała zaufanie klientów na całym świecie. Od wiodących producentów OEM z branży motoryzacyjnej w Europie po firmy budowlane w Azji Południowo-Wschodniej, klienci polegają na Jinqiang nie tylko ze względu na terminową dostawę, ale także na pewności, że każdy element złączny będzie spełniał oczekiwania.

„Nasi partnerzy eksportowi często mówią nam, że produkty Jinqiang obniżają ich własne koszty kontroli, ponieważ wiedzą, że to, co dociera do nich, jest już idealne” – mówi Li Mei, szef działu eksportu w Jinqiang. „To zaufanie przekłada się na długoterminowe partnerstwa – wielu naszych klientów współpracuje z nami od ponad dekady”.

W przyszłości Jinqiang planuje rozszerzyć swoje możliwości kontroli jakości poprzez integrację systemów inspekcji opartych na sztucznej inteligencji. Technologie te zautomatyzują kontrole wizualne, wykorzystując kamery o wysokiej rozdzielczości i algorytmy uczenia maszynowego do wykrywania wad niewidocznych dla ludzkiego oka, co dodatkowo przyspieszy proces bez uszczerbku dla dokładności. Firma inwestuje również w ekologiczne praktyki produkcyjne, dbając o to, aby jej standardy jakości były zgodne ze zrównoważonym rozwojem – redukując ilość odpadów z odrzuconych produktów i optymalizując zużycie energii w ośrodkach testowych.

Na rynku zalewanym tanimi, niskiej jakości alternatywami, Fujian Jinqiang Machinery Manufacturing Co., Ltd. niezmiennie wierzy, że jakość nie podlega negocjacjom. Od ponad 25 lat firma udowadnia, że doskonałość nie jest dziełem przypadku, lecz efektem projektu – poprzez rygorystyczną kontrolę, niezmienne standardy i zaangażowanie w ochronę bezpieczeństwa osób, które polegają na jej produktach. Wraz z rozwojem globalnej działalności Jinqiang, jedno pozostaje niezmienne: każdy element złączny, który wysyła, to dotrzymana obietnica.

Czas publikacji: 07-08-2025